郭向辉

(陕西龙门钢铁有限责任公司)

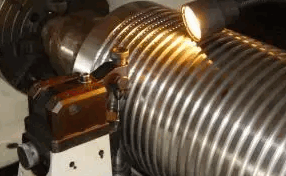

摘 要:介绍了WXK-500C数控轧辊月牙槽铣床系统的工作机理,机床满足铣槽、跳槽、刻字在一次装夹中完成,不需要二次装夹轧辊。铣刀头则是铣床的关键零件,是铣削作业的直接执行零件。机床工作时利用数控系统控制完成飞刀、工件回转及月牙槽深度进给补偿等各轴的运动控制,使安装在飞刀杆上的成型铣刀与工件(轧辊)完成旋转插补运动,同时刀杆轴作轴向工件中心的进给运动,直至刀杆轴轴线到达要求的轧辊月牙槽投影弧中心。铣床在加工轧辊过程中,经常出现槽底出现波浪纹、深浅不一、乱槽等问题,造成废钢,对轧线钢材轧制质量有非常重大的影响。提出改进措施,采用铣床主轴加装轴承,让刀头不再出现跳动造成废槽问题,提高了轧辊加工质量,降低了轧线因轧辊问题出现废品钢材。

关键词:数控铣床;刀头;跳动;故障分析;改进

1、前言

某轧钢厂精轧成品轧辊加工使用的是WXK-500C数控轧辊月牙槽铣床,月牙槽铣床是轧钢轧辊加工的关键设备,具有自动化程度高、加工精度高、切削效率高、操作安全可靠等优点。机床满足铣槽、跳槽、刻字在一次装夹中完成,不需要二次装夹轧辊。铣刀头则是铣床的关键零件,是铣削作业的直接执行零件。铣床在加工轧辊过程中,经常出现槽底出现波浪纹、深浅不一、乱槽等问题,造成废钢,对轧线钢材轧制质量有非常重大的影响。本篇主要通过分析铣刀头的工作原理和故障现象,提出改进措施,采用铣床主轴加装轴承,让刀头不再出现跳动造成废槽,提高了轧辊加工质量,降低了轧线因轧辊问题出现废品钢材。

2、存在问题

某轧钢厂生产准备作业区WXK-500C数控轧辊月牙槽铣床,自2010年投产开始,至2018年前,整体钢材产量平稳,钢材轧制规格、外形、尺寸、重量、表面质量都比较正常。使用铣床加工过的轧辊质量比较稳定,没有很大的因轧辊乱槽、波纹、尺寸不符合要求等故障出现不合格钢材。

在2018年某轧钢厂生产线经过一系列技术改造,轧钢产量有了很大的提升。在高产量下,轧辊使用量加大,更换频繁,数控轧辊月牙槽铣床刀头跳动严重,加工的成品轧辊就出现乱槽、波纹、尺寸不符合要求,严重影响成品材表面质量。由于加工成成品轧辊时,会采用人工检验,不合格轧辊废槽,重新加工,导致员工劳动强度加大,检查检验工作量也增多;因成品轧辊问题轧线废品多时,会造成提前换辊误机,钢材也会退库,增加很大的质量损失。严重影响成品钢材质量和作业效率与人员劳动强度。

3、工作机理、设计要求、故障分析和改进

铣刀刀头的工作机理、设计要求

数控轧辊月牙槽铣床(飞刀切削式)铣床的刀杆轴与工件(轧辊)回转轴互成90°交角,刀杆轴轴线置于轧辊环形槽中心,刀杆刀头中心位于工件轴线并与刀杆轴线垂直的平面。机床工作时利用数控系统控制完成飞刀、工件回转及月牙槽深度进给补偿等各轴的运动控制,使安装在飞刀杆上的成型铣刀与工件(轧辊)完成旋转插补运动,同时刀杆轴作轴向工件中心的进给运动,直至刀杆轴轴线到达要求的轧辊月牙槽投影弧中心。

铣刀作为轧辊加工的直接执行零件,长期受到强力切削合金轧辊钢材的作用,还受到机床时运动的反作用力,这些都会造成铣刀刀杆、传动齿轮、轴承正常磨损或事故损坏,磨损到一定程度时,就出现刀头跳动、轧辊加工乱槽、波纹、尺寸不符合等现象,就需要补刀加工,严重时,造成废槽。

针对以上问题,决定拆解刀头传动机构,逐一进行检查,发现传动箱内铁屑特别多,顶部两盘轴承间隙较大,进行更换高精度的轴承。发现传动轴底座没有轴承,但有轴承台。由于是次维修,不能确定原来装配时是否装有轴承,现场进行测量,选配轴承装上,对传动箱内铁屑彻底清理,齿轮间隙进行精细调整,重新装配,试运转后刀头跳动故障排除,加工的轧辊尺寸检验均符合要求,轧辊上线使用后再未出现废品钢材。

总体上,随着钢材质量要求越来越严格,上线轧辊要求更加严格,如果轧辊铣削加工有问题,会造成一系列的质量问题,对生产影响巨大。所有设备管理和日常维护必须重视起来,只有工作母机各项指标?合要求,才能生产出满意的产品。

4、结束语

通过对数控轧辊月牙槽铣床系统工作机理的了解、对原设计不足的查找、出现故障的原因分析,综合维修维护经验,进行了相应的技术改造,取得了良好的效果,铣床性能得到充分保证。有力保障了成品轧辊工艺过程。成品钢材质量得到保障,员工劳动强度明显下降。轧辊安全高效顺行,提升了轧钢效益。

参考文献

[1] 李鹏机.修钳工在设备保养中的工作,2014

[2] 顾维邦.金属切削机床概论.北京:机械工业出版社.1992

[3] 吴玉华.机械制造技术.北京:机械工业出版社.1997

(来源:钢铁培训网)